目前國內注塑機產(chǎn)品流轉普遍應用有兩種方式:

一、每臺注塑機周邊安裝一條簡易皮帶線�����,一臺注塑機配備至少1人��,在注塑機周邊對產(chǎn)品進行修邊���、打包作業(yè)���。

二����、通過增加一條主皮帶線�,注塑機周邊皮帶線將產(chǎn)品輸送到主皮帶線,產(chǎn)品通過主皮帶線輸送到集中工作區(qū)域�。

第一種方式應用劣勢:整體注塑機周邊布局凌亂,不整潔����,產(chǎn)品物流周轉不方便,在夏天炎熱的環(huán)境下�����,車間溫度高�����,作業(yè)環(huán)境差�,出現(xiàn)員工工作積極性不高,工作效率低,離職率高等現(xiàn)象�����,導致產(chǎn)品不良率上升��,從而造成產(chǎn)品�、人工成本上升。

第二種方式應用劣勢:產(chǎn)品在皮帶線上流轉會出現(xiàn)產(chǎn)品相撞�,碰傷,卡住等現(xiàn)象����,導致產(chǎn)品不良率大幅上升�����。如果對外觀要求很高的情況下���,尤其是高光件產(chǎn)品�����,會造成很大損失�����。

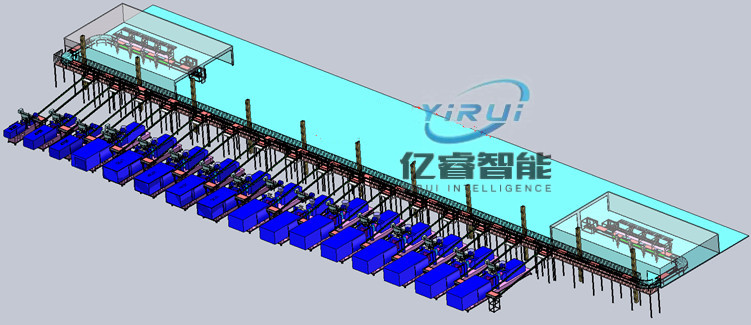

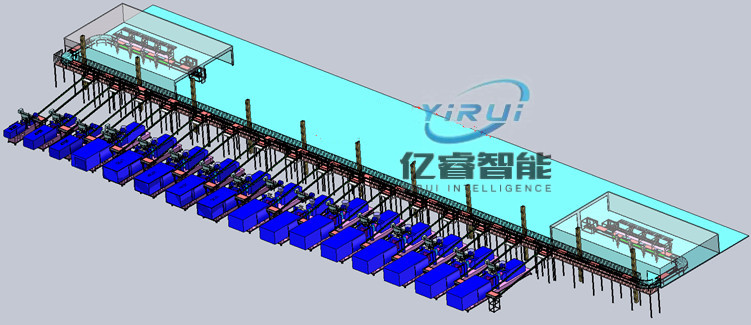

為解決以上2種方式的劣勢�,我司開發(fā)一種采用托盤流轉的智能輸送線,通過托盤的流轉����,將產(chǎn)品輸送到集中組立的區(qū)域,員工對產(chǎn)品進行修邊���、打包作業(yè)�����,當托盤載體加入RFID芯片可實現(xiàn)定點輸送��。此方式有效改善員工工作環(huán)境���,提高了員工工作積極性,提升了產(chǎn)品合格率���,提高了產(chǎn)品物流周轉方便性���,有效降低人工成本���,從而提升了生產(chǎn)綜合效率,這種智能輸送方式已應用到多家大型企業(yè)并得到認可�����,個別企業(yè)已實行全面推廣�。